橡膠減震器制造三大工藝流程介紹

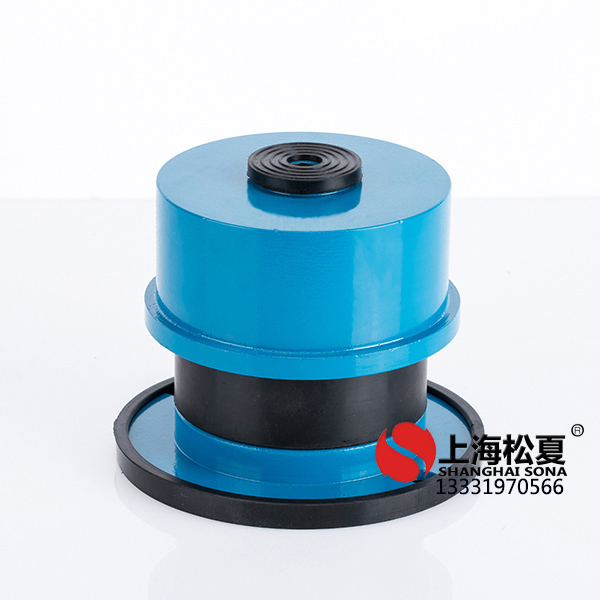

橡膠減震器作為一類重要的減震元件,已 被廣泛運用于各類機械、汽車、鐵路機車、水上運輸工具、飛機及其他航空器。可以說, 凡是需要用到減震和隔震的地方都需要使用橡膠減震器。其制造工藝流程:

1.煉膠

橡膠減震器膠料的制備同普通橡膠制品膠料,先要對生膠進行充分的塑煉,使之具有適宜 的可塑度和均勻度。隨塑煉時間的增加,橡膠損耗系數降低,對振幅的依賴性減少。混煉 時的關鍵是使配合劑分散均勻。假如膠料混煉不均,將會造成減震器剛度波動,在橡膠內 部由于硬度不均造成應力集中,從而縮短減震器的使用壽命。

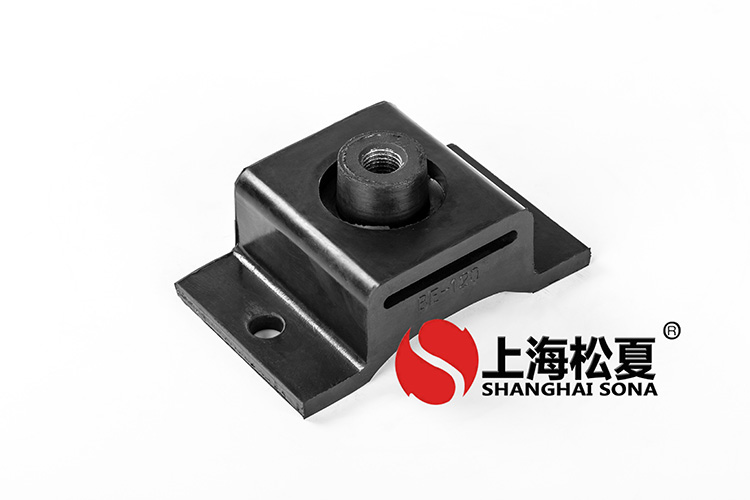

2.金屬件表面處理及黏合

絕大多數橡膠減震器都含有金屬件,金屬件與橡膠結合之前必須對其表面進行處理,否則 將影響其結合強度。金屬件表面處理方法較多, 、常用的是噴砂處理,然后用溶劑洗凈, 晾干后涂膠。目前 、常用的膠黏劑是開姆洛克(chemlok),黏合強度十分牢靠。

3.硫化

橡膠減震器的常用硫化方式為模壓硫化、移模法硫化和注射硫化三種。 、普通的模壓硫化 工藝和設備都比較簡單,熱量從上下兩個加壓面傳遞給金屬模和橡膠,這種方法 、別適用 于大型厚壁制品。

移模法硫化是利用壓機的壓力將橡膠注入金屬模腔,成型效率高。橡膠通過注入孔注入模 腔。由于摩擦力的作用,橡膠溫度提高。加之,注壓前橡膠又經過預熱。所以,移模法可 以縮短硫化時間。

形狀復雜的橡膠減震制品可采用注壓法硫化.由于注壓成型機的注壓部分和加熱加壓部分 是一個整體,橡膠成帶狀或片狀放入柱塞內,經充分預熱后的高壓注入金屬模腔.硫化時 要嚴格控制硫化時間和溫度。一般來說,橡膠的交聯度隨時間的增加而增長,橡膠模量增 大,橡膠的損耗系數降低。所以,橡膠減震器的硫化要充分,若欠硫和過硫都會使制品性 能下降。